طرح تولید آهنربا دائم

طرح تولید آهنربا دائم

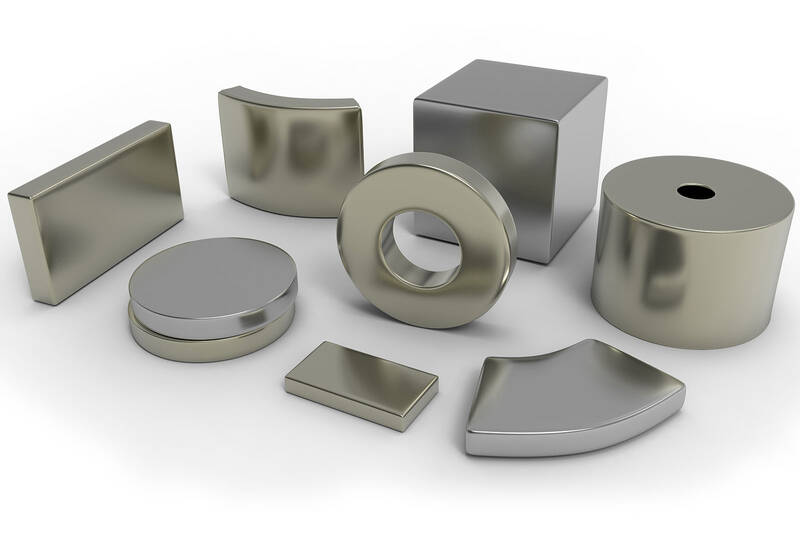

طرح تولید آهنربا دائم – امروزه استفاده از تکنولوژی مغناطیس دائم، گسترش زیادی یافته است. این تکنولوژی به گونه ایست که باعث کاهش تلفات و افزایش راندمان و بهره وری بهتر در ماشین ها و ژنراتورها شده است. آهنربا ماده ای است که می تواند نیروی مغناطیسی قابل توجهی را بر مواد دیگر اعمال کند بدون اینکه تماس واقعی با آنها داشته و ممکن است جذب کننده و یا دفع کننده باشد.

آهنربا معمولا از آهن یا فولاد ساخته شده است و در سه دسته تقسیم بندی می شود که عبارت اند از:

۱- آهنربای موقت (این نوع آهنربا در حضور یک میدان مغناطیسی خاصیت آهنربایی پیدا می کند و زمانی که از این میدان خارج شود خاصیت مغناطیسی خود را به تدریج از دست می دهند).

۲- آهنربای دائمی یا آهنربای سخت (این نوع آهنربا به راحتی خاصیت مغناطیسی خود را از دست نمی دهد. این آهنربا ممکن است از عنصرهای خاکی کمیاب یا به واسطه ترکیبات شیمیایی تولید شود. برخی نمونه های آهنربای دائمی شامل آهنرباهای آلنيكو (ترکیب آلیاژ آهن با آلیاژ آلومینیوم، نیکل و کبالت)، آهنرباهای فریت با آهنرباهای سرامیکی (ترکیب اکسید آهن با فلزهای دو ظرفیتی مانند نیکل، منگنز، باریم، سرب و …) و آهنرب اهای خاکی کمیاب (آهنربای ساماریم – کبالت و آهنربای نئودیمیوم و … ) هستند.

۳- آهنربای الکتریکی (آهنربای الکتریکی که به نام الكترومغناطیس نیز شناخته شده با عبور جریان الکتریکی از سیم پیچی با هسته فلزی ایجاد می شود و این سیم پیچ یک میدان مغناطیسی ایجاد می کند که با قطع جریان از بین می رود). در میان انواع آهنرباهای دانم، فریتها (آهنرباهای سرامیکی) به دلیل برخی ویژگیهای خاص آنها از جمله ارزان بودن، فراوان بودن مواد اولیه، سادگی روش تولید، مقاومت شیمیایی بالا، دمای کوری بالا و عایق یا رسانای بسیار ضعیف الکتریسیته بودن، باعث شده که کاربردهای وسیعی در صنایع برق، الکترونیک، مخابرات، کامپیوتر و … داشته باشند.

آهنربای سرامیکی از نظر نیروی مغناطیسی قابل مقایسه با آهن ربای آلنيكو است و این مزیت را دارد که قادر است به اشکال مختلف فشرده شود بدون این که ماشین کاری قابل توجهی بر روی آن انجام شود. آهنرباهای دایمی مشابهی در دهه ۱۹۸۰ میلادی با استفاده از پودر آهن، بوره نئودیمیوم ساخته شد که نیروی مغناطیسی ای تقریبا ۷۵ برابر قوی تر از مگنتیت تولید می کنند.

اینها قوی ترین آهنرباهای دائمی از نظر تجاری هستند که در دسترس اند. آهنرباهای دایمی قابل انعطاف (مایع مغناطیسی) می توانند با کپسوله سازی ذرات پودری فریت باریم در یک لایه از مولکول – های یک پلاستیک پلیمر زنجیره بلند ساخته شود. ذرات سپس در حالت تعلیق در یک مایع آب مانند یا روغن نگه داشته می شوند.

به خاطر کپسوله سازی پلاستیک، ذرات مغناطیسی تقریبا بدون هیچ اصطکاکی روی همدیگر سر می خورند. ذرات به قدری کوچک اند که تحریک حرارتی طبیعی مایع مانع ساکن شدن آنها می شود. مایعات مغناطیسی کاربردهای مختلفی دارند. کاربرد موادمغناطیسی دائم بر پایه عملکرد ویژه مغناطیسی شان می باشد.

صنایع خودرو، انرژی اتمی، هوافضا، رایانهها، ارتباطات و تولید نیرو، محصولات الکترونیکی، پزشکی (دستگاه تصویربرداری رزونانس مغناطیسی پزشکی و …)، امنیتی و صنعت خودرو عمده ترین صنایع مصرف کننده آهنرباهای دائمی هستند. بنابراین در فناوری های حال حاضر، کاربردهای آهنربا شامل قطب نماء موتورهای الکتریکی، اجاق های ماکروویو، نورسنج برای عکاسی، بوق خودرو، تلویزیون های بلند گوها، ضبط صوتها، يخچالهاء موتورهای جریان مستقیم، نگهدارنده ها و دستگاههای سنجش است.

انواع طرح تولید آهنربا دائم

سه نوع آهنربای دائم که دارای کاربرد فراوان هستند به شرح زیرند:

آهنربای آلنیکو

آلنیکو از ابتدای نام سه عنصر آلومینیوم ، نیکل و کبالت گرفته شده است. این آلیاژ که عمدتا از فلزات آهن و آلومینیوم و نیکل و کبالت ساخته میشود، قابلیت پذیرش نیروی مغناطیسی بالایی و به منظور ساختن آهنربای دائم بلندگوها و لامپهایی با حوزه مغناطیسی و در سروموتورهای DC۲ پیشرفته استفاده میشود.

معمولا در آخر اسم “آلنیکو” حرفی اضافه میگردد که مشخص کننده قدرت آهنربا است. فرضا “آلنیکوv” قویترین آهنربای دائم نسبت به “آلنیکوها” است و معمولا آهنربای “آلنیکو” را به صورت طولی مغناطیس میکنند و سپس مورد استفاده قرار میدهند. منظور از مغناطیس کردن طولی این است که دو قطب S و N در طول جسم قرار میگیرند.

آهنربای فریت

این آهنربا را آهنربای سرامیک نیز مینامند. این آهنربای دائم از ترکیب مواد ذوب شده نوعی چینی و پودر ماده مغناطیسی ساخته میشود. این آهنربا چون پودر پس ماند مغناطیسی و نیروی خنثی کننده زیادی دارد، آن را به صورت عرضی مغناطیسی میکنند. منظور از مغناطیس کردن عرضی ، قرار گرفتن دو قطب S و N در عرض جسم است و چون چگالی شار (B) این آهنربای دائم کم است برای جبران چگالی شار زیاد، آن را دراز می سازند.

چون هزینه ساخت این آهنربا کم بوده و مواد اولیه آن به ارزانی قابل تهیه است، بطور گسترده مورد استفاده قرار میگیرد. نامگذاری آهنربای فریت با توجه به نوع عنصری که در ساخت آهنربا از آن استفاده شده است صورت میگیرد. مثل فریت استرونیتام و یا فریت باریم.

آهنربای سارماریوم – کبالت

عنصر اصلی این آهنربای دائم عنصر ساماریوم با علامت اختصاری Sm و عدد اتمی ۶۲ است. چون این آهنربای کمیاب (به دلیل عنصر تشکیل دهنده کمیاب ساماریوم) دارای پس ماند مغناطیسی و خنثی کننده خیلی زیادی است، به همین دلیل میتواند شدتی به مراتب بزرگتر از آهنربای دائم معمولی داشته باشد. به عنوان مثال در یک طول و مساحت برابر ، چگالی شار (B) این آهنربا دو برابر آهنربای سرامیک است.

هزینه تولید این آهنربا قابل ملاحظه است و به همین دلیل آن را کم قطر میسازند. چون شدت مغناطیسی این آهنربا بالا است، لذا از چنین آهنربایی که در ابعاد کوچک و وزن کمتر شدت مغناطیسی خوبی دارد در ساعتهای الکترونیکی و لامپهای ماگنترون و تجهیزات نظامی و سروموتورها هواپیما استفاده میکنند. به این ترتیب روز به روز دامنه کاربرد این آهنربا رو به افزایش است.

ویژگیهای طرح تولید آهنربا دائم

آهنرباهای دائمی چند ویژگی مهم دارند که در ساخت و کاربرد آنها در زمینههای مختلف نقشی اساسی دارند:

پسماند

برای ساخت آهنربا، یک مادهٔ فرومغناطیسی یا فریمغناطیسی درون یک میدان مغناطیسی قرار میگیرد. با افزایش شدت میدان مذکور، حوزههای مغناطیسی درون ماده همسو میشوند تا جایی که ماده به مغناطش اشباع میرسد. اما در این حالت اگر میدان مغناطیسی را حذف کنیم، ماده خاصیت مغناطیسی خود را از دست نمیدهد. چرا که حوزههایی که با میدان همسو شدهاند به راحتی جهت خود را تغییر نمیدهند و به همین دلیل ماده مقداری از مغناطش اشباع را در خود نگهمیدارد. به این مغناطش باقیمانده در آهنربا، «پسماند مغناطیسی» یا «پسماند» (hysteresis) گفته میشود. هرچه پسماند بیشتر باشد، آهنربا قویتر است.

وادارندگی

برای زدودن کامل میدان مغناطیسی یک آهنربا، باید آن را در معرض یک میدان مغناطیسی با جهت مخالف قرار داد. به اندازهٔ این میدان مغناطیسی، «وادارندگی» (coericivity) گفته میشود. هر چه وادارندگی بیشتر باشد، آهنربا دائمیتر است.

موادی که وادارندگی بالایی دارند را «مواد مغناطیسی سخت» مینامند که برای ساخت آهنرباهای دائمی به کار میروند. برای بعضی از کاربردها به موادی نیاز است که وادارندگی پائینی داشته باشند. این مواد را «مواد مغناطیسی نرم» مینامند که برای ساخت «آهنرباهای موقت» به کار میروند. در آهنرباهای موقت با حذف میدان خارجی، خاصیت مغناطیسی ماده نیز از بین میرود. این مواد اغلب برای تقویت چگالی شار مغناطیسی در موتورهای الکتریکی، ترانسفورماتورها، هستهٔ آهنرباهای الکتریکی و… استفاده میشوند. به موادی که وادارندگیشان مابین این دو حد باشد، «مواد مغناطیسی نیمهسخت» گفته میشود. برخی مواد مانند آهن (Fe) مگنتیت (Fe۳O۴) و ذرات اکسید کروم (CrO۲) که برای ساخت ابزارهای ضبط مغناطیسی به کار میروند از این دسته هستند. وادارندگی مغناطیسی این مواد از مواد نرم بیشتر است تا بتوانند اطلاعات ذخیره شده را حفظ کنند. از سوی دیگر وادارندگیشان از مواد سخت کمتر است تا بتوان اطلاعات نوشته شده روی آنها را پاک کرد.

توان آهنربایی یا حاصلضرب انرژی

دو کمیّت پسماند و وادارندگی به هم وابسته هستند. به حاصلضرب بیشترین مقادیر این دو کمیّت در یکدیگر، «توان آهنربایی» یا «حاصلضرب انرژی» {\displaystyle {(BH)}_{max}}{\displaystyle {(BH)}_{max}} گفته میشود. واحد این کمیّت کیلوژول بر متر مکعب است و معیاری برای حجم مورد نیاز یک آهنربا برای تولید شار مغناطیسی مورد نظر است. همچنین میتوان آن را به عنوان انرژی مورد نیاز برای مغناطیسزدایی یک آهنربا نیز تعریف کرد. آهنرباهای دائمی قوی که آهنرباهای سخت نیز نامیده میشوند، باید بالاترین حاصلضرب انرژی را داشته باشند. این رکورد هماکنون متعلق به آهنرباهای نئودیمیم است.

دمای کوری

«دمای کوری» (Curie point) حداکثر دمایی است که در آن آهنربا میتواند خاصیت مغناطیسی خود را حفظ کند. خاصیت مغناطیسی آهنربا به دما وابسته است. با افزایش دمای آهنربا، جنبش حوزههای مغناطیسی در آن بیشتر میشود. با رسیدن دمای آهنربا به دمای کوری، جنبش ذرات ماده جهتگیری حوزههای مغناطیسی را برهم میزند و خاصیت مغناطیسی ماده از بین میرود. دمای کوری مواد مختلف متفاوت است و میتوان آن را با افزودن عنصرهای آلیاژی تغییر داد. این کمیت به افتخار فیزیکدان فرانسوی پییر کوری چنین نامیده شدهاست.

ناهمسانگردی

به وابستگی رفتار مغناطیسی ماده به ساختار آن، «ناهمسانگردی» (Anisotropy) گفته میشود. ناهمسانگردی خود انواع مختلف دارد. به وابستگی رفتار مغناطیسی ماده به جهتگیری ساختار بلوری آن، «ناهمسانگردی مغناطیسی بلوری» (Magnetocrystalline Anisotropy) گفته میشود. به عنوان مثال وقتی که یک قطعه آهن را درون یک میدان مغناطیسی قرار میدهیم، رابطهٔ مغناطیسی شدن آهن نسبت به میدان اعمال شده، بستگی دارد به جهت میدان مغناطیسی اعمال شده نسبت به جهتگیری ساختار بلوری آهن. برای بعضی مواد جهتی وجود دارد که در آن آسانتر مغناطیسی میشوند. یعنی بهازای میدان مغناطیسی کمتری به مغناطش اشباع خود میرسند. بر همین اساس برای مواد مختلف، جهتهای «آسان» یا «سخت» مغناطیسی شدن وجود دارد.

ناهمسانگردی ممکن است به شکل ذرات ماده نیز بستگی داشته باشد که در این حالت به آن «ناهمسانگردی شکلی» (Shape Anisotropy) گفته میشود. مثلاً برای ساخت ابزارهای ضبط مغناطیسی، از ذرههای سوزنیشکل CrO۲ استفاده میشود چرا که این ذراتِ کشیده، وادارندگی مغناطیسی بیشتری دارند.

کد آیسیک مرتبط با طرح توجیهی تولید آهنربا دائم

کد آیسیک مخفف International Standard Industrial Classification (سیستم بین المللی طبقه بندی استاندارد صنایع) است. کد گذاری به عنوان روش ساده و دقیق برای تعیین هویت کالا، قطعات ، مدارک و اموال ، سالها است که در سطح شرکت هاو زنجیره های تأمین مورد استفاده قرار می گیرد.

کد آیسیک انواع آهنربای سرامیکی : ۲۶۹۱۵۱۲۳۴۳

کد تعرفه گمرکی مرتبط با طرح تولید آهنربا دائم

تعرفه یا به عبارت دیگری(TARIFF) یک نوع معیار رقمی و یا عددی می باشد برای شناسی و تعیین جایگاه کالا در ترخیص کالا .

تعرفه گمرکی میزان حقوق ورودی قابل پرداخت برای ورود کالا می باشد.تعرفه گمرکی در بستر تاریخ مبتنی بر سیستم و روش های خاصی از قبیل اداره گمرک،آمار،حمل و نقل،بیمه و غیره طراحی و مورد استفاده قرار می گیرد.

کد تعرفه گمرکی انواع آهنربای سرامیکی : ۶۹۱۴۹۰۹۰

فرایند تولید آهنربا دائم

فریت های سخت نیز نوعی آهنربای دائم سرامیکی می باشند ، که امروزه بیشترین تولید و کاربرد را در کل جهان دارند .برای تولید آهنرباهای سرامیکی فریت سخت از موادی استفاده می شود ، که عبارتند از : اکسید آهن سه ظرفیتی ( Fe۲O۳ ) ، کربنات اسسترانسیم ( SrCO۳ )

مناسب ترین روش برای تولید این آهنربا بدین صورت می باشد ، که ابتدا مواد اولیه آسیاب شده و پودر های بدست آمده به صورت همزمان در متانول با یکدیگر مخلوط گردند . ( به مدت ۵ ساعت )سپس در مرحله بعد مخلوط بدست آمده را خشک نموده و مخلوط پودری بدست می آید .در مرحله سوم به مدت ۱ ساعت و در دمای ۱۱۰۰ درجه سانتی گراد در هوا ، عملیات تکلیس مخلوط پودری انجام می شود .در مرحله چهارم محصول بدست آمده را به مدت ۵.۵ ساعت در متانول آسیاب می کنند .پس از ته نشین شدن اجزای پودری تولید شده ، آن را در یک میدان مغناطیسی پرس می نمایند .در مرحله آخر نیز محصول بدست آمده را تحت دمای ۱۲۰۰ درجه سانتی گراد و به مدت زمان ۲ ساعت سینتر می نمایند .

بررسی بازار جهانی تولید آهنربا دائم

ارزش بازار آهنربا دائم در جهان در سال ۲۰۱۵ بیش از ۲۰ میلیارد دلار بوده است و پیش بینی می شود با رشد سالانه۱۰.۲ درصد به بیش از ۵۰ میلیارد دلار در سال ۲۰۲۴ خواهد رسید. مصرف سرانه آهنرباهای سخت در جهان حدود ۲۰۰ گرم می باشد که در جدول زیر بر اساس سرانه جهانی و پیش بینی جمعیت کشور طی سال های ۱۴۰۳-۱۳۹۹، تقاضای آهنربا دانم پیش بینی شده است.

| سال | عرضه داخلی | تقاضا |

| ۱۳۹۹ | ۸۷۰ | ۱۶۵۸۷ |

| ۱۴۰۰ | ۹۷۰ | ۱۶۷۹۳ |

| ۱۴۰۱ | ۹۷۰ | ۱۷۰۰۱ |

| ۱۴۰۲ | ۹۷۰ | ۱۷۲۱۲ |

| ۱۴۰۳ | ۹۷۰ | ۱۷۴۲۵ |

پیش بینی وضعیت سرمایه گذاری طرح تولید آهنربا دائم

ظرفیت تولید سالیانه : ۱۰۰۰ تن

نرخ برابری دلار : ۲۶۰۰۰ تومان

مساحت زمین موردنیاز : ۱۴۰۰۰ مترمربع

زیربنای کل : ۴۵۰۰ مترمربع

تعداد نیروی انسانی مورد نیاز : ۴۴ نفر

میزان سرمایه گذاری ثابت : ۱۹ میلیارد تومان (بدون احتساب هزینه زمین)

ارزش ماشين آلات و تجهيزات : ۱۰ میلیارد تومان

نرخ بازده داخلی در سال مبنا : ۴۶ درصد

برای اخذ وام و تسهیلات نیاز به طرح توجیهی به روز و اختصاصی دارید و برای درخواست طرح توجیهی و بروز کردن طرح موجود در این مقاله می توانید با شماره 45518-021 و یا 09120213393 تماس بگیرید.

برای اینکه با تمامی محاسبات و موارد لازم برای اجرای طرح توجیهی تولید آهنربا دائم آشنا شوید و از آن استفاده کنید می توانید با دانلود فایل بصورت کامل با طرح توجیهی گفته شده بیشتر آشنا شوید و همچنین طرح توجیهی ، پروانه کسب و پروانه بهره برداری و جواز تاسیس خود را می توانید در سایت بهین یاب درخواست نمایید.

Leave A Comment